TA15 鈦合金因其卓越的比強(qiáng)度?優(yōu)異的耐腐蝕性能以及高溫穩(wěn)定性,已成為現(xiàn)代航空裝備輕量化的關(guān)鍵材料 [1]?統(tǒng)計(jì)數(shù)據(jù)顯示,美國 F-22 戰(zhàn)斗機(jī)的鈦合金用量占比達(dá) 41% (質(zhì)量分?jǐn)?shù)), 中國 J-20 戰(zhàn)斗機(jī)鈦合金比例亦突破 20%, 并呈現(xiàn)持續(xù)增長態(tài)勢 [2]?在飛機(jī)結(jié)構(gòu)系統(tǒng)中,鈦合金不僅應(yīng)用于蒙皮?翼梁等主承力構(gòu)件,更在發(fā)動機(jī)高溫部件中發(fā)揮著不可替代的作用 [3-4]?

在鈦合金的應(yīng)用中,板料成形尤其是薄板成形一直是成形領(lǐng)域的難點(diǎn)?室溫條件下,TA15 鈦合金板材的伸長率僅為 8% ~ 12%, 遠(yuǎn)低于鋁合金的 20% ~30%, 導(dǎo)致傳統(tǒng)冷成形難以滿足航空零件復(fù)雜曲面的成形需求 [3]?現(xiàn)有研究表明,通過等溫成形工藝 (溫度區(qū)間為 700 ~ 900 ℃) 可使 TA15 鈦合金的成形極限提高 200% 以上 [5]; 但隨之引發(fā)的模具熱力耦合效應(yīng) (模具與坯料熱膨脹系數(shù)差異達(dá) 8×10-6℃-1) 和工藝參數(shù)敏感性 (隨溫度和應(yīng)變速率變化等) 顯著增加了工藝復(fù)雜度 [6-7]?

當(dāng)前,對鈦合金等溫成形研究多聚焦于單工序成形的優(yōu)化,對多工序的級進(jìn)成形技術(shù)探索尚存空白 [8-12]?多工序成形的鈦合金零件,每一成形工序需要專用的模具在等溫?zé)岢尚螇簷C(jī)上完成零件成形?在每一工序,模具均會在等溫?zé)岢尚卧O(shè)備上經(jīng)歷升溫 - 成形 - 降溫這一過程,其占用設(shè)備時間約為 3 天,且該過程大部分時間設(shè)備處于高溫狀態(tài)?現(xiàn)有多工序成形鈦合金零件的模具形式導(dǎo)致制件周期長?成本高?因此,本研究針對 TA15 鈦合金三角盒形零件,提出一種通過級進(jìn)模實(shí)現(xiàn)的多工序等溫?zé)岢尚喂に嚕瑢⑵浞Q為等溫級進(jìn)熱成形工藝?

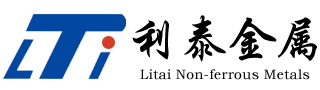

1、研究對象

研究對象為 TA15 鈦合金板料成形件,其幾何模型如圖 1 所示,其壁厚為 1.2 mm, 外形輪廓尺寸約為 666 mm×45 mm×145 mm, 側(cè)壁與法蘭過渡處圓角 (凹模圓角) 半徑為 3.5 mm, 側(cè)壁過渡圓角半徑為 15 mm, 底部圓角 (凸模圓角) 半徑為 5 mm, 翻孔圓角半徑為 12 mm?根據(jù)零件技術(shù)要求,成形件最大減薄率不大于 25%?

2、多工序等溫?zé)岢尚喂に嚪治?/strong>

2.1 成形工藝設(shè)計(jì)

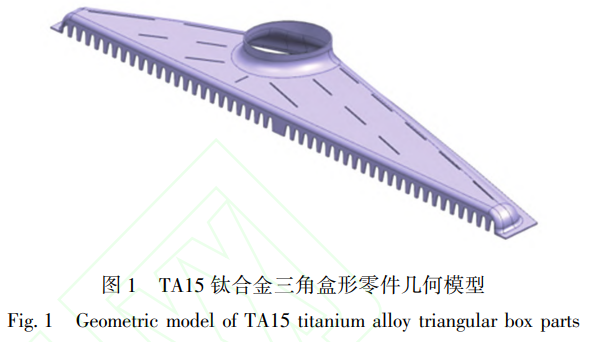

成形件的投影整體呈三角形狀,中間部分有圓形翻孔,翻邊高度較深?設(shè)計(jì)下料?切工藝孔及切割零件外形 3 個分離工序;等溫?zé)犷A(yù)拉深?等溫?zé)崂詈偷葴責(zé)岱?3 個成形工序?成形工藝路線如圖 2 所示?

2.2 成形過程有限元模擬

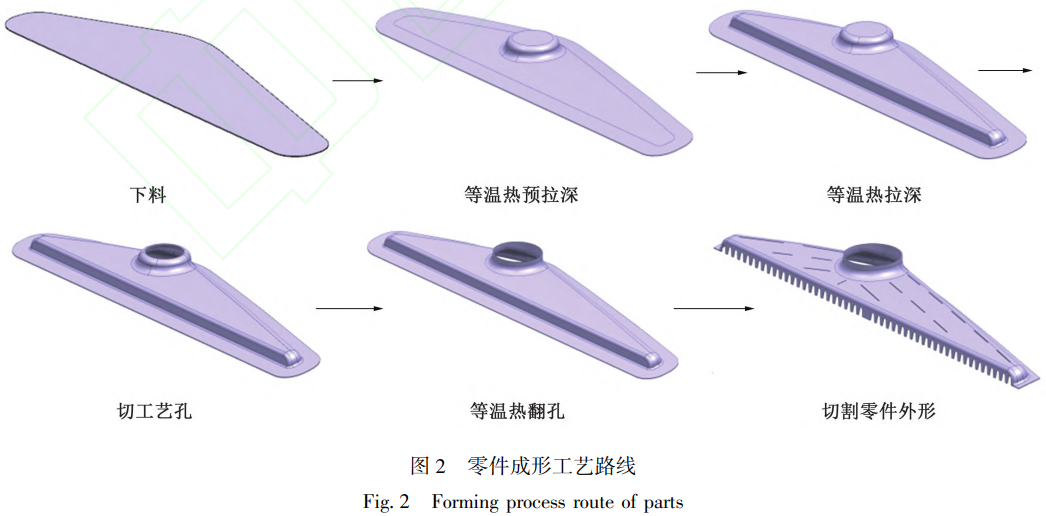

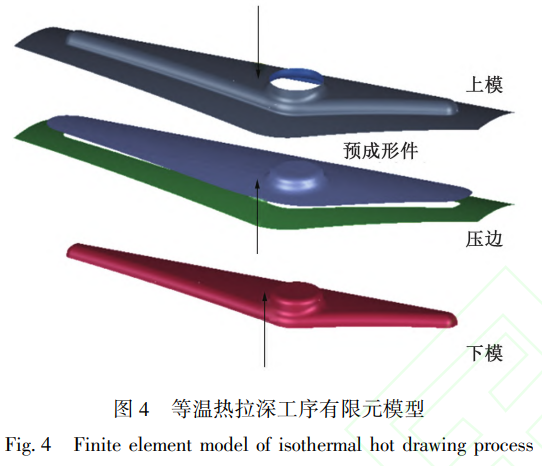

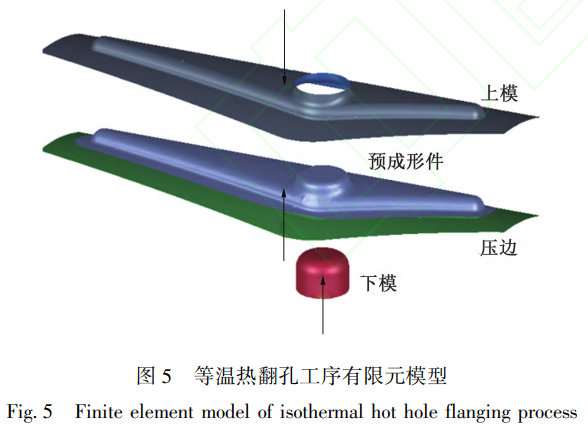

選用有限元軟件,分別構(gòu)建 3 工序等溫?zé)岢尚斡邢拊P停鐖D 3~ 圖 5 所示?

1) 預(yù)拉深工序

上模下行與壓邊合模,夾持板料繼續(xù)下行,與下模合模成形?該工序主要成形凸模上的特征形狀,在無外側(cè)三角盒形特征的情況下,最大程度地保證凸模成形時的材料塑性流動?

2) 熱拉深工序

上模下行與壓邊合模,夾持前序成形零件繼續(xù)下行,與下模合模成形?該工序主要成形出三角盒形的形狀特征?同時,保證前序成形的凸包特征在該序基本不發(fā)生變形?

3) 熱翻孔工序

上模下行與壓邊合模,夾持前序成形零件繼續(xù)下行,與下模合模成形?該工序主要完成翻孔成形,同時對前序進(jìn)行校形?

上述 3 個成形工序的邊界條件為: (1) 下模被固定;(2) 上模用位移控制,保證最終合模位置如表 1 所示;(3) 采用位移控制壓邊,保證壓邊圈與上模的間隙如表 1 所示;(4) 800 ℃等溫?zé)岢尚危?5) 成形速率為0.5mm.s-1; (6) 上模及壓邊圈與板料間摩擦因數(shù)為 0.2; (7) 下模與板料間摩擦因數(shù)為 0.45?

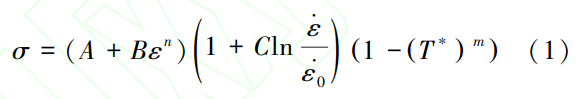

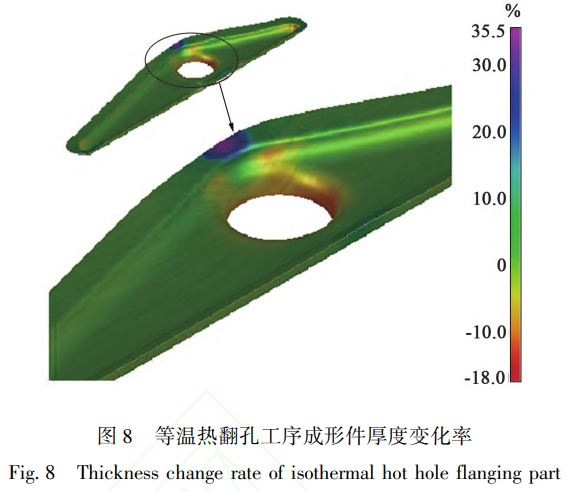

TA15 鈦合金在 800 ℃下的彈塑性變形本構(gòu)模型采用 Johnson-Cook 本構(gòu)模型,即:

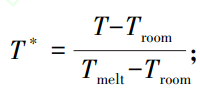

式中:σ為流動應(yīng)力,MPa;ε為流動應(yīng)變;ε.為應(yīng)變速率,s-1;ε0為參考應(yīng)變速率,取0.001s-1;T?為歸一化溫度,

T為成形溫度K;Troom為室溫,為298K;Tmelt為TA15鈦合金熔點(diǎn),為1923K;A為初始屈服應(yīng)力,MPa;B為應(yīng)變硬化系數(shù),MPa;C為應(yīng)變率敏感系數(shù);n為應(yīng)變硬化指數(shù);m為溫度軟化指數(shù)。

T為成形溫度K;Troom為室溫,為298K;Tmelt為TA15鈦合金熔點(diǎn),為1923K;A為初始屈服應(yīng)力,MPa;B為應(yīng)變硬化系數(shù),MPa;C為應(yīng)變率敏感系數(shù);n為應(yīng)變硬化指數(shù);m為溫度軟化指數(shù)。

將高溫單拉試驗(yàn)獲得的數(shù)據(jù)帶入上述本構(gòu)模型,得到TA15鈦合金的高溫彈塑性本構(gòu)模型參數(shù)如下:A=930MPa、B=467MPa、n=0.28、C=0.021、m=0.15。

帶入本研究成形溫度800℃,平均應(yīng)變速率0.01s-1,其本構(gòu)方程簡化為:

表 1 壓邊及凸凹模間隙設(shè)置 Table 1 Setting of blank holder clearance and punch-die clearance

| 工序 | 壓邊間隙 /mm | 凸凹模間隙 /mm |

| 等溫?zé)犷A(yù)拉深 | 1.3 | 1.35 |

| 等溫?zé)崂?/strong> | 1.3 | 1.45 |

| 等溫?zé)岱?/strong> | 1.2 | 1.2 |

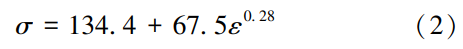

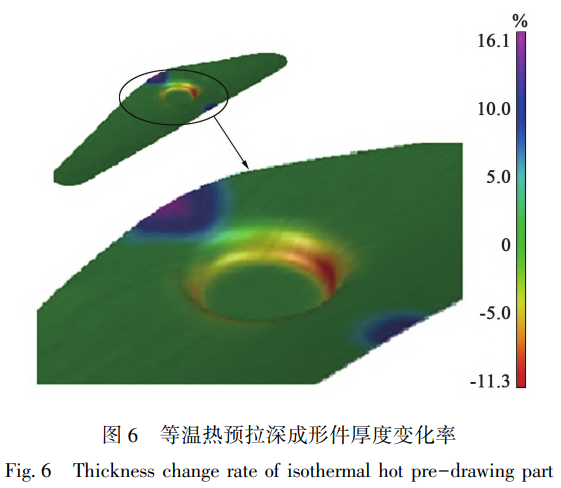

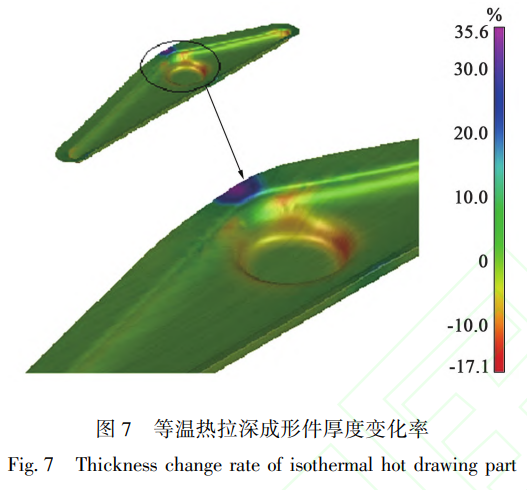

成形及最終零件仿真減薄率云圖如圖6~圖8所示。結(jié)果顯示,各工序中的成形件均無破裂、褶皺等失效形式。在本研究中,主要關(guān)注的是成形件的厚度變化。如圖6所示,等溫?zé)犷A(yù)拉深工序(級進(jìn)工序I)零件成形,零件最大減薄率約為11.3%,出現(xiàn)在凸包側(cè)壁;最大增厚率約為16.1%,出現(xiàn)在近凸包的法蘭邊緣。如圖7所示,等溫?zé)崂罟ば?級進(jìn)工序II)零件成形,零件最大減薄率約為17.1%,出現(xiàn)在凸包側(cè)壁;最大增厚率約為35.6%,出現(xiàn)在近凸包的法蘭邊緣。如圖8所示,等溫?zé)岱坠ば?級進(jìn)工序III)零件成形,零件最大減薄率約為18.0%,出現(xiàn)在翻孔邊緣處;最大增厚率約為35.5%,出現(xiàn)在近孔的法蘭邊緣。各工序成形件的

最大減薄率均小于25%,因此成形滿足零件技術(shù)要求。

3、等溫級進(jìn)熱成形工藝設(shè)計(jì)

經(jīng)過對 TA15 鈦合金等溫?zé)崂畹挠邢拊M可知,3 個工序的成形過程是相似的,模具的型腔形狀和尺寸接近?因此,可以考慮在一套模具中設(shè)計(jì) 3 個型腔,形成級進(jìn)模,完成上述 3 個工序的等溫?zé)岢尚?這樣,能夠有效提高熱成形設(shè)備和模具利用率,降低生產(chǎn)周期和成本?

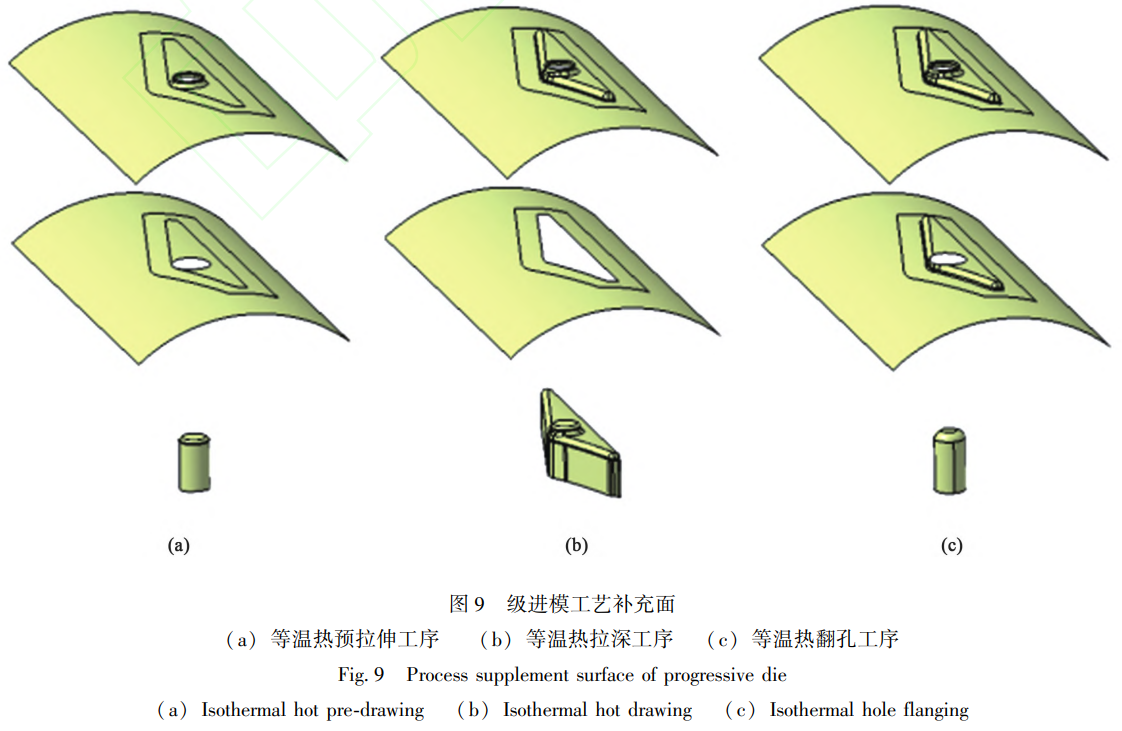

首先,完成級進(jìn)模的工藝補(bǔ)充面設(shè)計(jì),如圖 9 所示?

(a) 等溫?zé)犷A(yù)拉伸工序 (b) 等溫?zé)崂罟ば?(c) 等溫?zé)岱坠ば?/p>

然后,遵循以下原則對 3 個工序的工藝面進(jìn)行排布: (1) 型腔盡量對稱布置,減少設(shè)備偏載;(2) 型腔高度一致,保證多工序相同的初始成形位置;(3) 型腔盡量按工藝順序排布?

3 個工序等溫?zé)岢尚蔚墓に囇a(bǔ)充面差距不大,工藝面排布對設(shè)備偏載的影響不大,因此對 3 個工藝面的排布不做特殊安排,僅按成形順序從左至右依次排布?

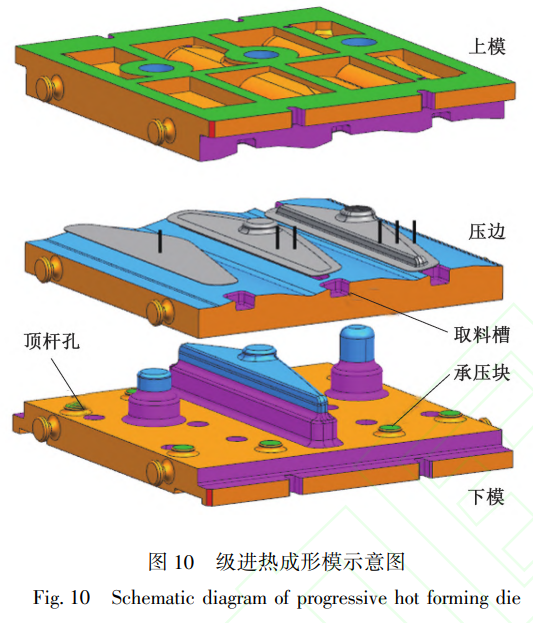

根據(jù)上述 TA15 鈦合金零件等溫級進(jìn)熱成形工藝,設(shè)計(jì)了等溫級進(jìn)熱成形模結(jié)構(gòu)如圖 10 所示?

其主要結(jié)構(gòu)如下:

下模?下模固定于設(shè)備下工作平臺上?

上模?上模固定于設(shè)備上工作平臺上,隨設(shè)備下行完成合模成形工藝動作?

壓邊?壓邊放置于設(shè)備下頂桿上?

承壓塊?承壓塊保證成形高度?

取料槽?便于 3 工序零件的取放?

頂桿孔?設(shè)備頂桿通過頂桿孔帶動壓邊運(yùn)動?

工藝動作如下:

設(shè)備頂桿帶動壓邊升起至合模初始位置;

將各預(yù)成形件放置在壓邊對應(yīng)的加工位置上并預(yù)熱;

設(shè)備滑塊帶動上模與壓邊合模;

合模后的上模和壓邊夾持零件整體向下運(yùn)動,直至與凸模完全合模后保溫保壓;

上模回程,壓邊升起至零件脫離下模,將零件取出?

4、試驗(yàn)驗(yàn)證

拉深試驗(yàn)用雙動熱成形液壓機(jī)部分參數(shù)如表 2 所示,成形參數(shù)參考有限元模擬設(shè)置如表 3 所示?

表 2 熱成形設(shè)備參數(shù)

Table 2 Parameters of hot forming equipment

| 參數(shù) | 數(shù)值 |

| 成形壓力 /kN | 3150 |

| 下頂出缸頂出力 /kN | 500 |

| 壓力控制精度 / % | ≤±1 |

| 上平臺壓制速度 / (mm?s -1) | 0.1~50 |

| 工作臺有效臺面 / (mm×mm) | 1600×1200 |

| 最高加熱溫度 / ℃ | 900 |

表 3 零件成形參數(shù)

Table 3 Forming parameters for part

| 參數(shù) | 數(shù)值 |

| 壓邊力 /kN | 300 |

| 合模力 /kN | 1000 |

| 潤滑情況 | 水基石墨潤滑 |

| 防氧化情況 | 氮化硼 |

| 成形溫度 / ℃ | 800±10 |

| 拉深速度 / (mm?s-1) | 0.5 |

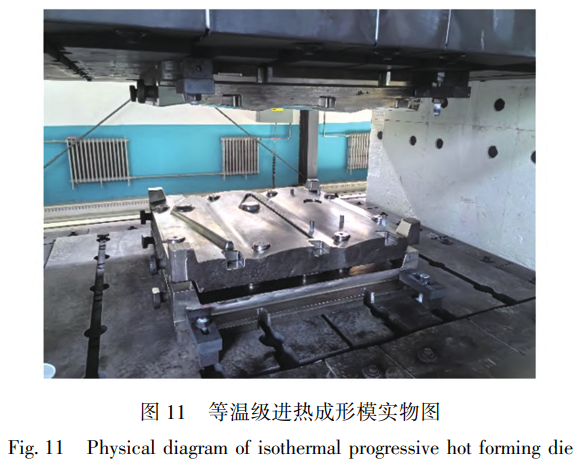

圖 11 為等溫級進(jìn)熱成形模實(shí)物圖,試模過程中發(fā)現(xiàn),在等溫級進(jìn)熱成形模滿工位工作時,模具運(yùn)行正常,未發(fā)生偏載,試制的零件成形效果良好,級進(jìn)型面的設(shè)計(jì)合理;在 I?III 工位空置的情況下,模具發(fā)生偏載,試制零件出現(xiàn)壓痕?卡模等情況,因此,在批量成形開始和結(jié)束,生產(chǎn)零件不能滿足滿工位工作時,需要用等厚的料片或試驗(yàn)件填充空工位,保證級進(jìn)模不發(fā)生偏載?

圖 12 為級進(jìn)等溫?zé)岢尚胃鞴ば虻某尚渭?

(a) 等溫?zé)犷A(yù)拉深 (b) 等溫?zé)崂?(c) 等溫?zé)岱?/p>

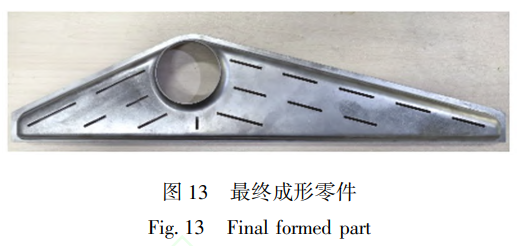

圖 13 為最終成形零件,可以發(fā)現(xiàn),零件成形效果良好,無破裂褶皺等失效形式;零件成形尺寸滿足技術(shù)要求;最大減薄率約為 19%, 出現(xiàn)在翻孔邊緣處?

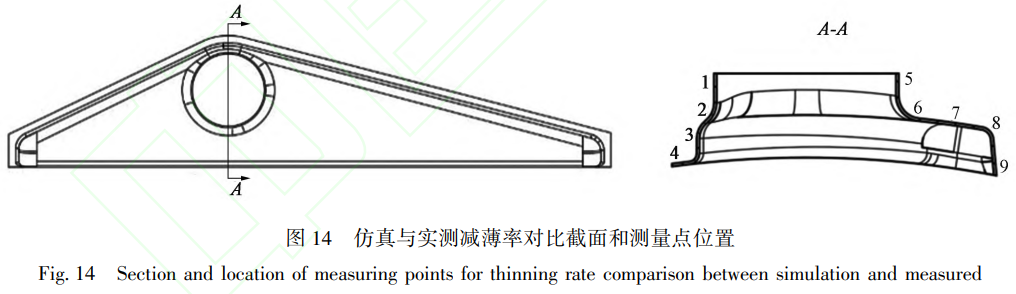

在最終成形零件上截取如圖 14 所示的截面,并在截面上選取 9 個測量點(diǎn)實(shí)測零件的減薄率,與仿真結(jié)果對比如表 4 所示,零件試制成形效果與模擬高度一致?

表 4 仿真與實(shí)測減薄率對比 (%)

Table 4 Comparison of thinning rate between simulation and measured (%)

| 測量點(diǎn) | 仿真減薄率 | 實(shí)測減薄率 | 誤差 |

| 1 | -9.6 | -9.2 | 0.46 |

| 2 | -1.2 | -0.8 | 0.34 |

| 3 | 4.3 | 3.8 | -0.56 |

| 4 | 28.3 | 25.8 | -1.88 |

| 5 | -13.0 | -11.7 | 1.53 |

| 6 | -9.3 | -9.1 | 0.09 |

| 7 | -0.2 | 0.0 | 0.17 |

| 8 | 1.6 | 1.7 | 0.16 |

5、結(jié)論

(1) 工藝設(shè)計(jì)與模擬優(yōu)化:基于 TA15 鈦合金三角盒形零件的幾何特征與成形要求,設(shè)計(jì)了包含下料?預(yù)拉深?拉深?切工藝孔?翻孔及外形切割的 6 工序成形路線?利用模擬軟件構(gòu)建了 3 工序等溫?zé)岢尚文M模型,明確了壓邊間隙?凸凹模間隙?摩擦因數(shù)等關(guān)鍵邊界條件,并通過級進(jìn)工藝排布實(shí)現(xiàn) 3 工序 (預(yù)拉深?拉深?翻孔) 在一次模壓中同步完成,減少了設(shè)備占用時間與模具數(shù)量?

(2) 成形質(zhì)量驗(yàn)證:模擬結(jié)果表明,各工序成形過程中未出現(xiàn)破裂?褶皺等缺陷,最大減薄率 (18.0%) 符合技術(shù)要求 (最大減薄率 ≤25% )?試驗(yàn)驗(yàn)證中,采用雙動熱成形液壓機(jī)進(jìn)行零件試制,成形件尺寸精度達(dá)標(biāo)且表面質(zhì)量良好,驗(yàn)證了工藝參數(shù)的合理性與模具設(shè)計(jì)的可靠性?

(3) 模具創(chuàng)新與效率提升:設(shè)計(jì)的等溫級進(jìn)熱成形模通過設(shè)計(jì)整體工藝動作實(shí)現(xiàn)了多工序的高效集成?與傳統(tǒng)單序成形相比,設(shè)備利用率提高約 50%, 生產(chǎn)周期縮短至原工藝的 1/3, 顯著降低了成本?

(4) 應(yīng)用價值與推廣潛力:本研究為復(fù)雜鈦合金零件的多工序熱成形提供了新思路,尤其適用于航空領(lǐng)域?qū)Ω呔?輕量化零件的需求?等溫級進(jìn)熱成形技術(shù)的成功應(yīng)用,為后續(xù)拓展至更多工序或不同工藝的熱成形工藝奠定了基礎(chǔ)?

(5) 拓展應(yīng)用:受限于等溫?zé)岢尚芜B續(xù)送料機(jī)構(gòu)的搭建難度和等溫?zé)岢尚螞_孔工藝的實(shí)現(xiàn)難度,本研究未能實(shí)現(xiàn)對研究對象的連續(xù)級進(jìn)成形,這也是阻礙等溫級進(jìn)熱成形工藝進(jìn)一步提高成形效率?降低成本的關(guān)鍵?

參考文獻(xiàn)

[1] 周宗熠,相志磊,馬小昭,等。高強(qiáng) β 鈦合金的發(fā)展現(xiàn)狀與強(qiáng)化方法 [J].北京工業(yè)大學(xué)學(xué)報,2024, 50 (5): 620-631.

[2] 劉世鋒,宋璽,薛彤,等。鈦合金及鈦基復(fù)合材料在航空航天的應(yīng)用和發(fā)展 [J].航空材料學(xué)報,2020, 40 (3): 77-94.

[3] Li X, Wei H, Zhang C, et al.Research on hot deformation behavior of TC4 titanium alloy under electromagnetic forming [J].Journal of Aeronautical Materials, 2022, 225: 111502.

[4] 陸子川,張緒虎,微石,等。航天用鈦合金及其精密成形技術(shù)研究進(jìn)展 [J].宇航材料工藝,2020, 50 (4): 1-7.

[5] 魏世龍,裴繼斌.TA15 鈦合金廣域溫度下的力學(xué)性能 [J].鍛壓技術(shù),2024, 49 (12): 188-197.

[6] 郭文平,施立軍,曹江,等.Ti6Al4V 鈦合金盒形件熱拉深成形 [J].鍛壓技術(shù),2023, 48 (12): 87-93.

[7] 蘇俊明,施立軍,趙文華,等。等溫?zé)岢尚吴伜辖鹆慵叽缇_控制方法 [J].塑性工程學(xué)報,2023, 30 (3): 39-45.

[8] 張釗,谷雨薇。基于起皺分析的鈦合金異形盒件缺陷控制研究 [J].塑性工程學(xué)報,2023, 30 (12): 55-61.

[9] 孫曉龍,涂璞,葛新,等。熱拉深鈦合金盒形件法蘭褶皺分析 [J].模具工業(yè),2023, 49 (9): 25-30.

[10] 胡云,林彬。鈦合金曲面類零件的熱沖壓工藝 [J].鍛壓技術(shù),2023, 48 (3): 95-98.

[11] 商正航,包明昊,陸陶冶,等。多道彎折鈦合金零件的熱成形工藝研究 [J].現(xiàn)代制造技術(shù)與裝備,2024 (2): 70-75.

[12] 高大明,王會東,王玨,等.TC4 鈦合金大深腔反向變曲率復(fù)雜蒙皮零件成形工藝 [J].塑性工程學(xué)報,2023, 30 (2): 48-54.

[13] Zhou Z, Xiang Z, Ma X, et al.Development status and strengthening methods of high-strength β-titanium alloy [J].Journal of Beijing University of Technology, 2024, 50 (5): 620-631.

[14] Liu S F, Song X, Xue T, et al.Application and development of titanium alloy and titanium matrix composites in the aerospace field [J].Journal of Aeronautical Materials, 2020, 40 (3): 77-94.

[15] Wei S L, Pei J B.Mechanical properties of TA15 titanium alloy at a wide range of temperatures [J].Forging & Stamping Technology, 2024, 49 (12): 188-197.

[16] Guo W P, Shi L J, Cao J, et al.Hot drawing on Ti6Al4V titanium alloy box-shaped parts [J].Forging & Stamping Technology, 2023, 48 (12): 87-93.

[17] Su J M, Shi L J, Zhao W H, et al.Precise control method of dimension of isothermal hot formed titanium alloy parts [J].Journal of Plasticity Engineering, 2023, 30 (3): 39-45.

[18] Zhang Z, Gu Y W.Research on defect control of titanium alloy irregular box parts based on wrinkle analysis [J].Journal of Plasticity Engineering, 2023, 30 (12): 55-61.

[19] Sun X L, Tu P, Ge X, et al.Analysis of flange wrinkling in hot drawn titanium alloy box [J].Mould & Die Industry, 2023, 49 (9): 25-30.

[20] Hu Y, Lin B.Hot Stamping Process of Titanium Alloy curved surface parts [J].Forging & Stamping Technology, 2023, 48 (3): 95-98.

[21] Shang Z H, Bao M H, Lu T Y, et al.Research on hot forming process of titanium alloy parts with multiple bends [J].Modern Manufacturing Technology and Equipment, 2024 (2): 70-75.

[22] Gao D M, Wang H D, Wang J, et al.Forming technology of complex skin parts with large deep cavity and reverse variable curvature of TC4 titanium alloy [J].Journal of Plasticity Engineering, 2023, 30 (2): 48-54.

相關(guān)鏈接

- 2025-09-17 TA15鈦合金板跨相變點(diǎn)退火的組織與織構(gòu)演化規(guī)律及其對拉伸性能的耦合影響機(jī)制

- 2025-08-31 不同退火溫度對航空航天領(lǐng)域用TA15鈦合金厚板組織與力學(xué)性能的影響分析

- 2025-08-30 激光沖擊強(qiáng)化TA15鈦合金的組織演變與腐蝕性能研究:從微觀結(jié)構(gòu)、力學(xué)性能到電化學(xué)行為的綜合表征

- 2025-08-24 電弧增材連接TA15合金構(gòu)件高精度成形方法

- 2025-08-17 多工藝耦合下TA15鈦合金棒組織演化與高溫性能協(xié)同調(diào)控機(jī)制

- 2025-08-12 數(shù)據(jù)驅(qū)動TA15鈦合金板制造:熱處理-加工-服役性能映射模型構(gòu)建

- 2025-07-14 熱處理工藝對TA15鈦合金力學(xué)性能和耐磨性的影響

- 2025-06-23 TA15鈦合金航空船舶應(yīng)用對比:高溫685MPa VS 深蝕0.001mm/a的性能博弈與國產(chǎn)化破局

- 2025-06-19 TA15鈦合金增材制造:從"毫米精度"到"米級突破"的航空制造革命

- 2025-06-04 利泰金屬談幾種特殊牌號鈦合金板的性能特點(diǎn)與工藝流程