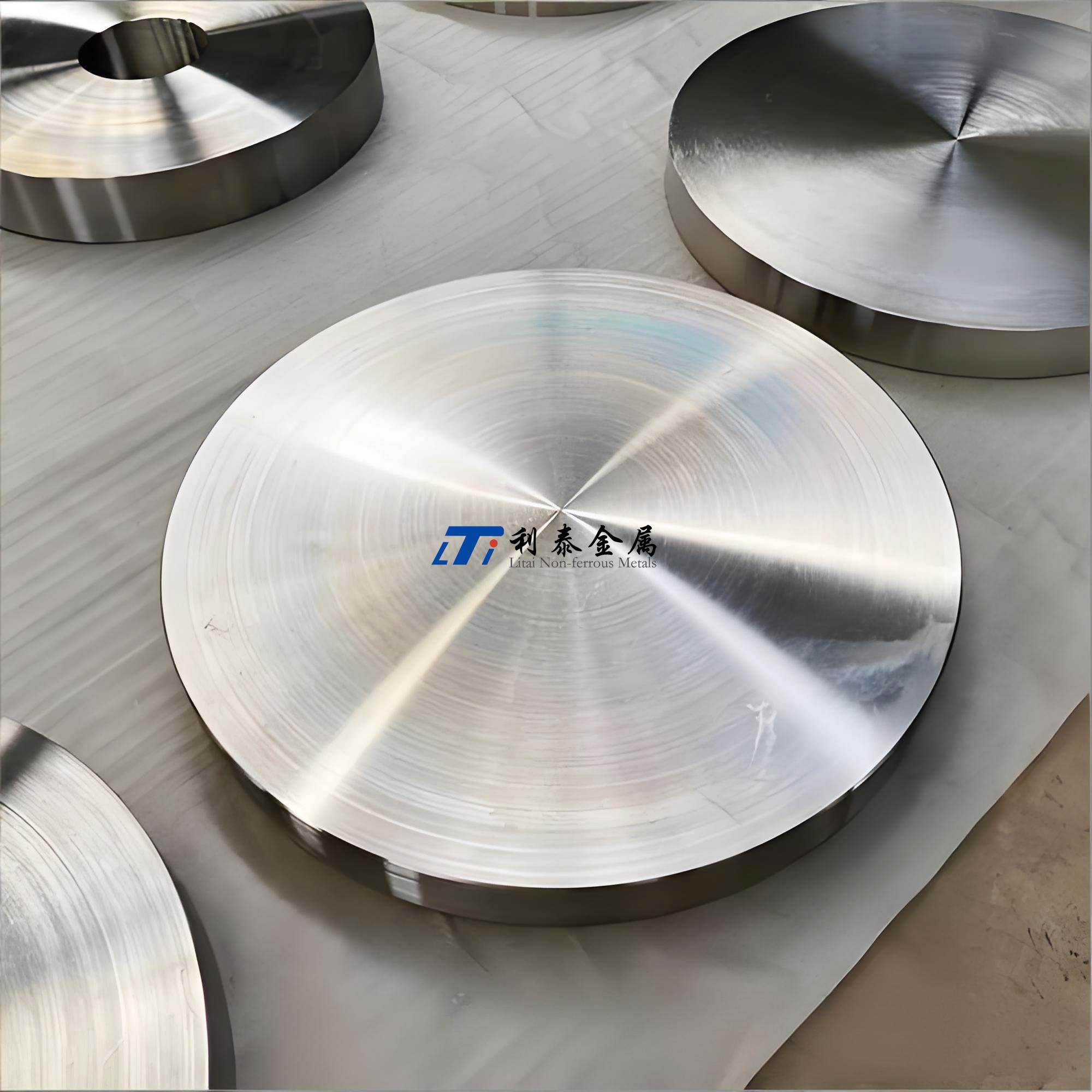

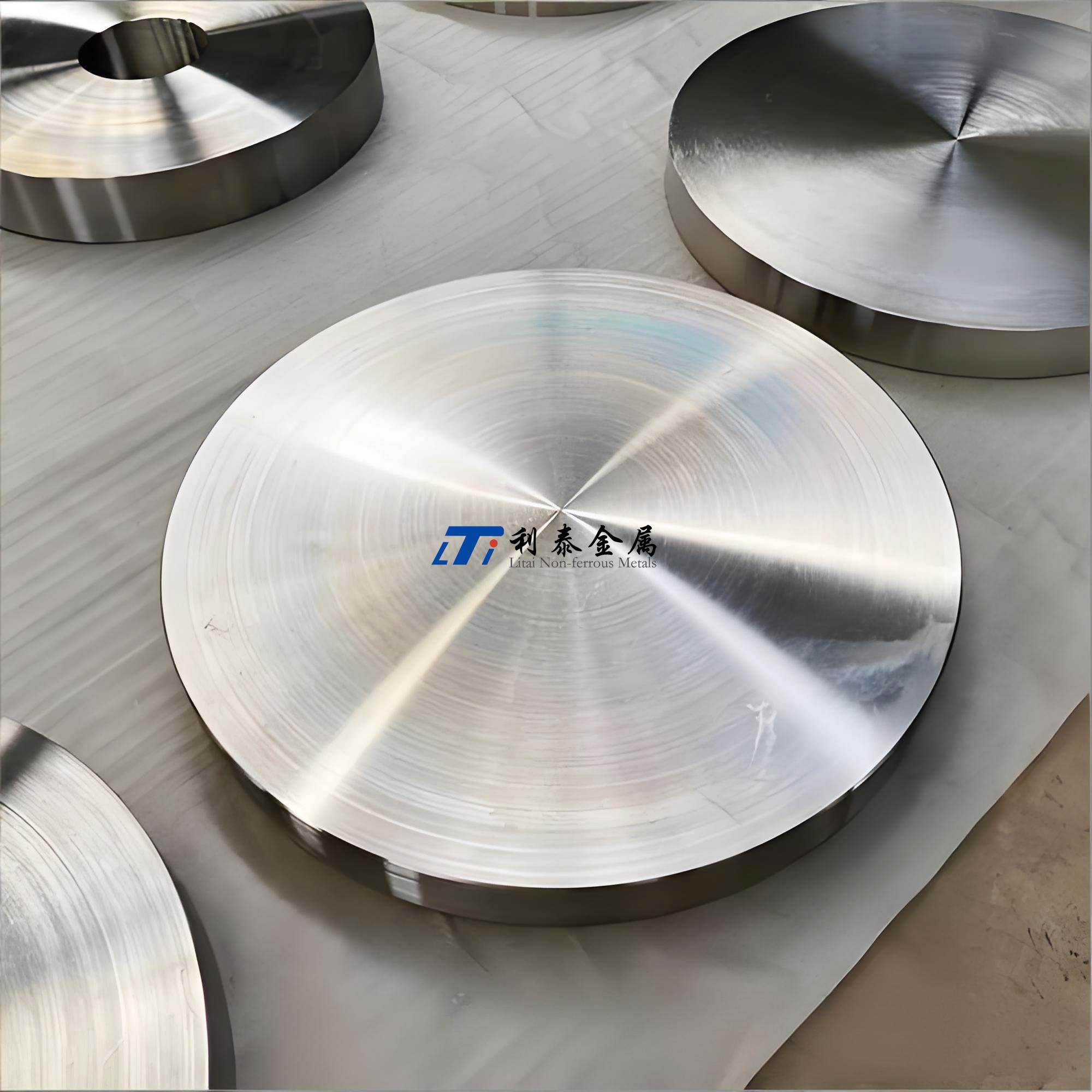

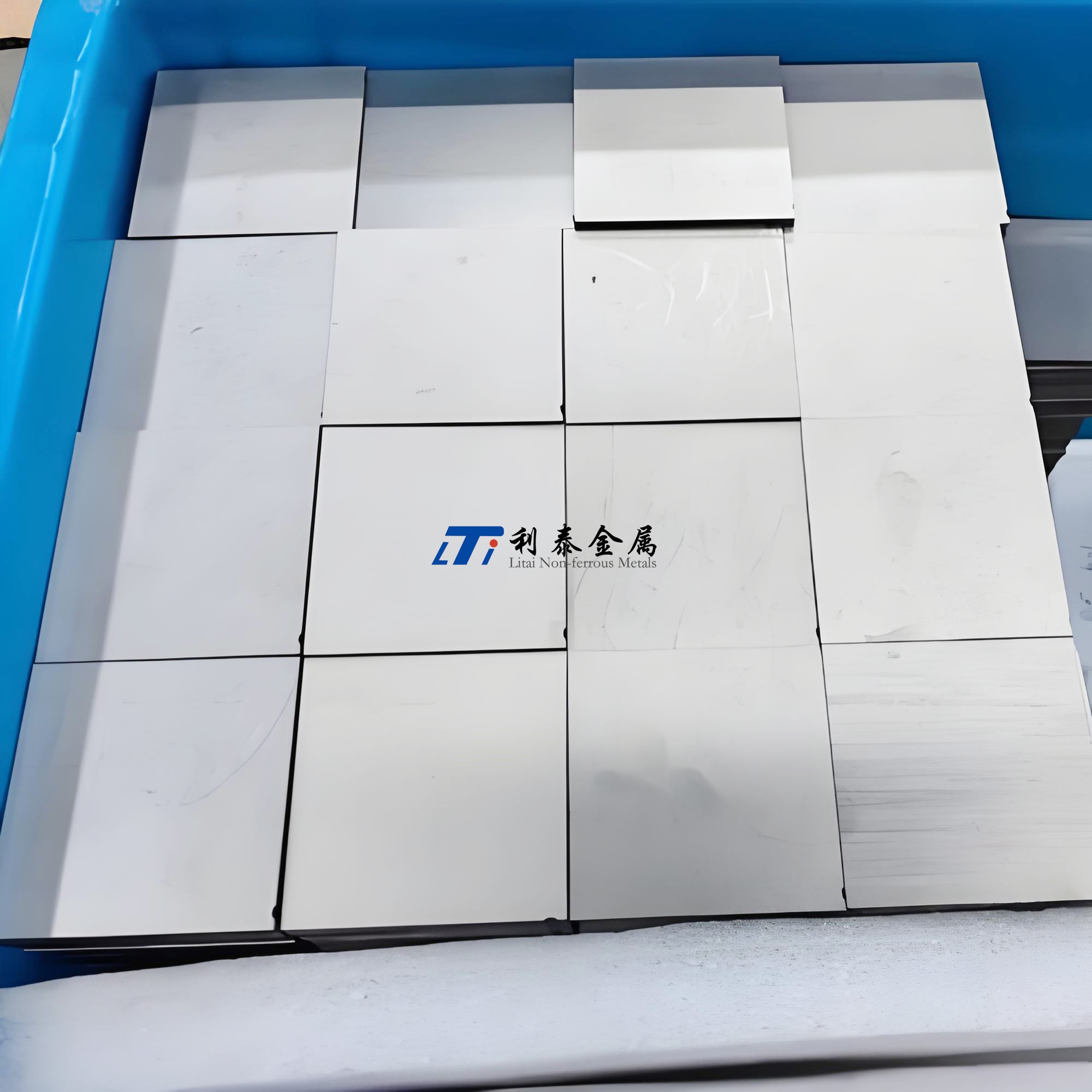

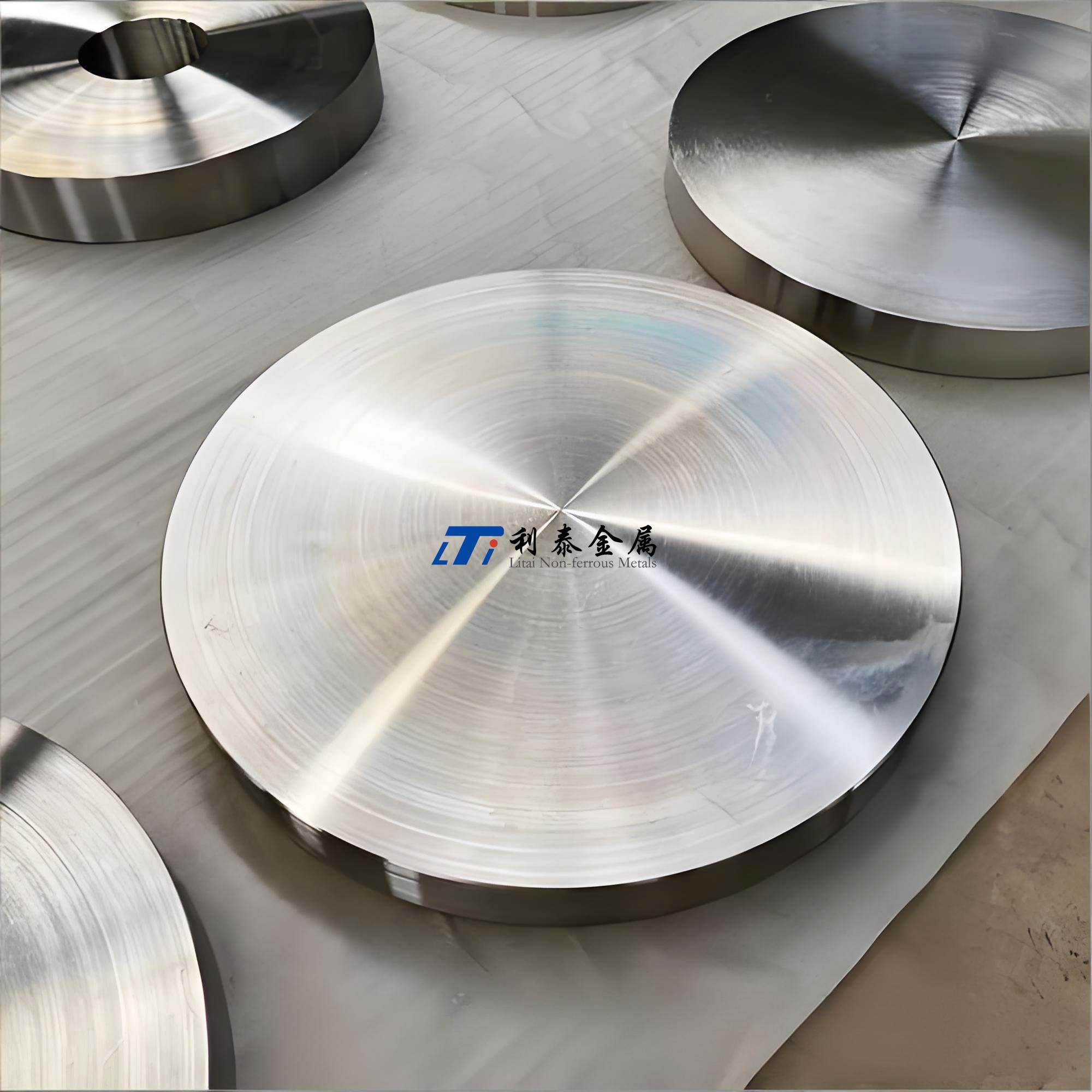

Ti175高溫鈦合金鍛件,是指采用近α型Ti175高溫鈦合金,通過鍛造等熱機械加工方法制成的、用于航空發動機及機體極端高溫高應力部位的關鍵結構件毛坯或近凈形零件。這類鍛件并非最終成品,而是航空動力系統“熱端部件”的“骨骼”與“基體”,其核心價值在于通過先進的合金設計與精密塑性成形,將材料的高溫潛能轉化為構件級的工作性能,從而滿足高推重比、高可靠性航空發動機在500-550℃ 及以上高溫段對材料高強度、抗蠕變、長壽命的嚴苛需求。

一、 材質與定義:為高溫而生的近α型鈦合金

Ti175是一種我國自主研發的、可在550℃下長期使用的高溫鈦合金,屬于近α型鈦合金。

核心設計目標:在保持鈦合金高比強度優勢的同時,通過精確的合金化設計和組織調控,使其高溫強度、抗蠕變能力和熱穩定性達到甚至超過部分傳統鎳基高溫合金的水平,從而實現發動機高壓段部件的顯著減重。

成分與組織:其成分圍繞鋁(Al)等α穩定元素和適量的錫(Sn)、鋯(Zr)、鉬(Mo)、硅(Si)等元素進行設計。硅(Si)元素的微量添加是提升其高溫性能的關鍵之一。這種成分體系使其在服役溫度下,微觀組織以穩定的α相為主,含有少量彌散分布的β相,從而在獲得優異高溫性能的同時,兼顧了較好的可鍛性和斷裂韌性。

與同類合金對比:相比傳統主力合金如TC4(Ti-6Al-4V,工作溫度~400℃),Ti175的耐熱溫度提高了約150℃。與國際先進水平相比,它類似于美國Ti-6242S(使用溫度540℃)或英國IMI834(工作溫度可達600℃)等合金,是我國為實現航空發動機自主化而發展的關鍵高溫材料。

二、 性能特點:挑戰熱端極限的綜合能力

| 性能維度 | 具體特點與航空應用價值 |

| 高溫力學性能 | 核心優勢。在500-550℃ 區間具有卓越的持久強度和抗蠕變性能。例如,相似級別的BT25鈦合金在550℃/441MPa應力下的持久壽命要求≥100小時,這是保證壓氣機盤、整體葉盤在高溫高轉速下長期穩定工作的生命線。 |

| 高比強度與抗疲勞 | 密度(約4.5g/cm3)僅為鎳基高溫合金的50%左右,在同等重量下可提供更高的結構強度(比強度)。通過鍛造細化的均勻組織,賦予其優異的高周疲勞和低周疲勞性能,能夠承受發動機起動、停車及機動飛行帶來的數萬次交變載荷。 |

| 損傷容限與斷裂韌性 | 通過優化的熱機械處理,可以獲得良好的裂紋擴展抗力(斷裂韌性K1C)。這對于采用損傷容限設計理念的現代航空部件(如機匣)至關重要,能在出現微小缺陷時仍保證安全。 |

| 熱穩定性與抗氧化 | 在長期高溫暴露下,組織穩定,性能衰減緩慢,表面能形成致密的氧化膜,有效抵抗燃氣氧化。 |

三、 執行標準:嚴苛的航標與定制化協議

Ti175鍛件的制造與驗收遵循著比通用鈦合金嚴格得多的標準體系,其核心是可靠性第一。

核心行業標準:HB 5224-2011《航空發動機用鈦合金盤模鍛件規范》 是最直接相關的權威標準。該規范由北京航空材料研究院等單位起草,對發動機用鈦合金盤形鍛件的技術、質量、檢驗作出了全面規定。

通用與基礎標準:其化學成分需滿足國標《GB/T 3620.1 鈦及鈦合金牌號和化學成分》。對于棒狀坯料,也會參照《GB/T 2965 鈦及鈦合金棒材》。

技術協議至高無上:在實際型號應用中,航空發動機制造商和設計院(所)會依據具體部件的工況(溫度、應力、壽命要求),制定更為嚴苛的專用技術協議。協議會細化規定:

更窄的化學成分內控范圍。

高低倍組織的具體形貌和均勻性要求。

力學性能(室溫/高溫拉伸、持久、蠕變、疲勞)的具體指標及取樣位置(如輪緣、幅板、輪轂需分別測試不同項目)。

無損檢測(UT)的極限要求,通常要求達到Φ0.8mm平底孔當量缺陷的檢測水平甚至更高。

特殊的檢驗項目,如斷裂韌性K1C(對機匣等部件至關重要)。

四、 加工工藝、關鍵技術及流程

高質量Ti175鍛件的制造,是一個集成了“純凈熔煉、均勻鍛造、組織調控”的閉環精密工程。

核心加工流程:

高純海綿鈦+合金元素 → 真空自耗電弧爐(VAR)三次熔煉 → 鑄錠均勻化熱處理 → β相區開坯鍛造(破碎粗大鑄態組織)→ (α+β)相區多向反復鐓拔(核心:細化晶粒、均勻組織)→ 預成形制坯 → 等溫模鍛/超塑性鍛造(近凈成形)→ 熱處理(固溶+時效)→ 精密機加工 → 無損檢測(UT、熒光)→ 理化性能全面檢驗 → 交付。

關鍵技術:

熔煉純凈化與組織均質化控制:采用三次VAR熔煉,極限控制氧、氮、氫等間隙元素和雜質含量,這是獲得高疲勞性能和損傷容限的基礎。通過大變形多向鍛造,將鑄態組織徹底破碎,獲得細小均勻的等軸或雙態組織,確保鍛件各部位性能一致。

等溫/超塑性鍛造(SPF):這是制造復雜、精密、高性能鍛件的核心先進工藝。將模具和坯料加熱到同一溫度(通常在α+β相區),以極慢的應變速率進行鍛造。此技術能實現近凈成形(尺寸精度可達±0.3mm以內),大幅減少加工余量;同時,材料在超塑性狀態下流動極佳,可獲得組織性能各向同性、無殘余應力的鍛件,特別適用于整體葉盤、機匣等復雜構件。

雙性能/雙合金整體葉盤制造技術:代表最前沿方向。通過電子束熔絲沉積增材制造等技術,在Ti175輪盤鍛件上逐層堆積制造出另一種材料(如更高溫的鈦合金或鈦鋁金屬間化合物)的葉片毛坯,再整體加工成型。這使一個部件上,葉片和輪盤能分別滿足最高溫(高強度)和最高應力(高損傷容限)的不同需求,實現性能的極致優化。

五、 具體應用領域

Ti175鍛件是先進航空發動機實現高推重比不可或缺的材料載體。

| 應用領域 | 具體部件形式 | 作用與價值體現 | 技術實證與案例 |

| 高壓壓氣機盤 | 多級壓氣機后幾級的盤件,承受最高溫度和離心力。 | 是發動機轉子系統的核心承力件。相比鎳基合金,減重效果達30%以上,直接提升推重比。其高溫持久和蠕變性能是設計關鍵。 | 國外同類合金(如Ti-6242S)已廣泛用于波音747等發動機的末級壓氣機轉子。我國對壓氣機盤鍛件的標準、組織與性能測試已進行系統性研究。 |

| 整體葉盤(BLISK) | 將葉片和輪盤一體鍛造而成的部件。 | 革命性結構。消除榫頭連接,減重、簡化結構、提高氣動效率。Ti175使其應用范圍從風扇/低壓段向高壓高溫段延伸。 | 中國寶武已展示TC17(高強韌β型鈦合金)整體葉盤的等溫鍛件。焊接式整體葉盤已實現復雜加工,未來雙金屬葉盤是方向。 |

| 機匣鍛坯 | 發動機的靜子承力殼體,如高壓壓氣機機匣。 | 作為“發動機的骨骼”,要求高剛度、良好的損傷容限和抗蠕變性能。Ti175鍛件經環軋和機加工后形成大型機匣。 | TA19(Ti-6Al-2Sn-4Zr-2Mo)等近α合金已用于機匣制造,其斷裂韌性K1C是關鍵指標。Ti175作為更高溫版本,應用潛力巨大。 |

| 起落架搖臂 | 連接輪子和機身的關鍵承力構件。 | 雖非熱端部件,但在高強、高韌、抗疲勞要求下,Ti175可替代傳統超高強度鋼,實現顯著減重,提升飛機性能和經濟性。 | F-22等先進戰機起落架已大量使用高強鈦合金(如Ti-6-22-22S)。Ti175的強度雖非最高,但其綜合性能適用于部分型號。 |

六、 與其他領域用鈦合金鍛件的對比

不同領域對鈦合金鍛件的核心需求、性能取向和價值邏輯存在本質區別。

| 對比維度 | 航空航天(以Ti175為代表) | 艦船/兵器 | 能源裝備(核電/火電) | 高端機械制造(機器人/精密機床) |

| 核心性能需求 | 極限高溫性能(強度、蠕變)、高比強度、超高疲勞/損傷容限性能、極端可靠性。 | 頂級耐海水/Cl?腐蝕、高強韌(尤重韌性)、抗沖擊、特殊功能(無磁、透聲)。 | 卓越的長期耐腐蝕性(蒸汽/海水)、熱穩定性、核級純凈度與抗輻照性能。 | 高比強度與剛性、優異的尺寸穩定性與耐磨性、良好的綜合疲勞性能。 |

| 典型材料 | Ti175, Ti60, TC11, TC4, TA15, TA19。 | Ti80, Ti75, TC4 ELI, TA2, 專用Ti-6Al-4V-0.1Ru耐蝕合金。 | TA2, TA10, Ti-3Al-2.5V。 | TC4(絕對主導), 高強β鈦合金。 |

| 工藝與標準側重 | 組織精準調控(等溫鍛、β鍛)、雙性能/增材復合制造。遵循極端嚴苛的航標(如HB 5224) 和型號技術協議。 | 大截面耐蝕組織均勻性控制;苛刻的深海焊接工藝;滿足船級社規范。 | 大型鍛件均質化;焊接工藝評定極端嚴格;遵循核電安全法規(如ASME)。 | 精密近凈成形以控制成本和效率;追求優異的機加工精度與表面質量。 |

| 典型應用案例 | Ti175高壓壓氣機盤:在550℃下承受超過400MPa的應力,工作壽命達數千小時,是推重比10一級發動機的關鍵。 | 深海潛水器耐壓球殼(Ti80):承受1100個大氣壓,同時保證在低溫海水中零腐蝕和極高韌性。 | 核電站海水冷凝器管板(TA2):尺寸可達數米,要求在全壽期(60年)內零泄漏,耐海水沖刷腐蝕。 | 高端工業機器人關節臂(TC4):精密鍛造保證高剛性、低慣量,是實現高精度、高速運動的核心結構件。 |

| 成本與價值導向 | 性能與可靠性絕對優先,為提升1%的性能或減重1公斤可不計成本。研發和生產成本極高。 | 全壽命周期安全與經濟性。初始成本高,但終身免維護帶來的綜合成本優勢巨大。 | 安全與長期運行可靠性絕對優先,材料成本在整體投資中占比可接受。 | 性能與成本的精細平衡。在保證可靠性的前提下,積極推動近凈成形、粉末冶金等技術以降本。 |

七、 未來發展新領域與方向

材料極限與多功能化:

更高溫應用:研發600-650℃ 使用的新一代鈦合金(如俄羅斯BT36含鎢合金)及鈦鋁金屬間化合物,進一步替代高壓渦輪段的鎳基合金。

多功能集成:發展具有自監測(如嵌入光纖傳感器)或自適應(形狀記憶)特性的智能鈦合金鍛件,實現結構健康監控。

設計-制造范式革命:

“鍛-增-焊”復合制造普及化:將傳統鍛造(提供高性能基體)、增材制造(構筑復雜異形/異質結構)和線性摩擦焊等先進連接技術深度融合,實現“設計自由”,制造出傳統工藝無法想象的輕量化、高性能一體化構件。

人工智能驅動的全流程智造:從熔煉成分預測、鍛造工藝模擬優化,到在線無損檢測與質量判定,深度融合數字孿生與機器學習,實現從“經驗試錯”到“預測驅動”的變革,大幅提升材料利用率和性能一致性。

向空天及超高聲速領域拓展:

空天組合動力:在渦輪/沖壓/火箭組合循環發動機中,Ti175類合金因其在寬溫域內的優異比強度,將成為高溫輕質結構的關鍵選擇。

高超音速飛行器熱防護系統:開發具有高導熱、高抗氧化的鈦基復合材料或表面涂層技術,使鈦合金鍛件能應用于高超音速飛行器機體前緣、進氣道等非極致高溫但需良好綜合性能的熱結構部位。

總結而言,Ti175鈦合金鍛件的發展,是我國乃至全球航空工業攀登動力巔峰的縮影。其未來將沿著 “更耐高溫、更輕更強、更智能集成、更可靠耐久” 的軌跡演進,從單一結構材料向功能-結構一體化基材轉變,持續為第六代戰機、新一代商用大涵道比發動機及未來空天飛行器的誕生,提供不可或缺的物質基礎。

|

|

|

|

|

|

寶雞市利泰有色金屬有限公司

地址:寶雞市寶鈦路中段高架橋下東南側

電話:0917 - 3388692

手機:13809177611,13809174611 ,15191732211 ,15829405144

bjliti.cn

利泰金屬手機網